混凝土搅拌过程应注意的事项

混凝土搅拌过程应注意的事项(搅拌站质量保证体系)

1.开盘鉴定

每工作班试验室专职技术负责人,应根据当日生产计划、砂石含水率和原材料情况,向搅拌站操作人员提出所需的混凝土配合比调整通知单。电脑自动记录系统应明确记录当日配合比称量的实际数据。技术人员应监视操作人员输入的全过程,并目测各种型号混凝土首盘混凝土用水量、坍落度,并抽取混凝土试样成形R3、R、R28试件,作为混凝土出厂检验试件。

2.搅拌时间

混凝土搅拌时间应根据混凝土组成材料及所用设备说明书的要求确定,且每盘搅拌时间(从全部材料投入搅拌机后算起)不得少于30s。制备C50以上强度等级混凝土、冬期施工或采用翻斗车运输干硬性混凝土时,应延长搅拌时间。

3.监视荧屏和电流观测

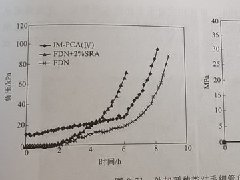

一般搅拌站均在混凝土出机口、上料带机尾部安有监视荧屏,搅拌站操作人员应通过监视荧屏观测搅拌站出口处的混凝土坍落度、上料带机运转情况以及后台混凝土外加剂的添加情况,如发现异常情况,应立即报告相关部门及时纠正。同时搅拌机的电流表也能较直观地反映物料坍落度的变化。

4.配合比管理

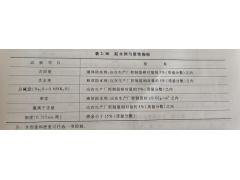

1)签发混凝土配合比通知单的依据。

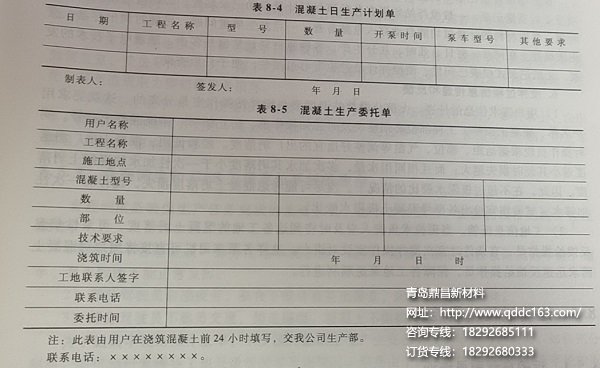

①技术部门要根据生产部门签发的日生产任务单和用户签发的混凝土生产委托单确定当日配合比。尤其是对用户的特殊施工部位、技术要求、结构特点等都要作为设计混凝土配合比的重要依据。

混凝土日生产计划单见表8-4.混凝土生产委托单见表8-5.

②根据工程浇筑部位(如大跨度梁、预应力结构、悬挑结构、大体积混凝土等)、运距、气温、所用原材料选择混凝土配合比。

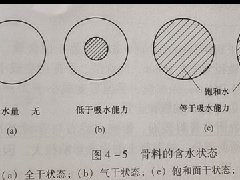

③根据砂、石含水率、级配(粒径、细度、规格)确定混凝土配合比。

混凝土配合比调整后须由试验室技术负责人审核方可实施。

2)配合比实施过程中的动态调整。配合比并不是一成不变的,当水泥、外加剂、掺合料波动时,必须随时调整。因此,技术部门必须对配合比实行动态调整。

一是随时监测混凝土用水量和出厂坍落度,如发现异常,随时调整配合比。由于预拌混凝土用砂、石、外加剂、掺合料每日吞吐量很大,即使同一供应商提供的材料也不尽均匀。这就会导致混凝土需水量、坍落度及其损失的变化。带班工程师和微机操作员应及时观察各工程泵送过程中的信息反馈,如发现异常,直接从搅拌站提取所用原材料进行试验(水泥净浆试验、砂浆流动度试验、混凝土配合比试验),分析其产生原因,及时与原材料厂家沟通并采取应急措施,在保证混凝土强度的前提下调整配合比。如适当提高外加剂用量(最好是另掺些高效外加剂,防止混凝土因泵送剂的用量高而缓凝);在水胶比不变的情况下,适当提高胶结料的用量等。必要时立即跟踪到相关原料厂家去,帮助其查找原因,及时纠正。

二是混凝土出厂检验,每班、每型号成形3d、7d、28d三龄期试件。随时观测标准养护混凝土的早期强度,一般3d强度大于40%的设计强度,7d强度大于70%的设计强度,28d强度不会有问题,如连续出现低值,就应立即找原因,采取纠正措施,以避免28d后发现问题,造成一大批混凝土不合格。

5.搅拌计量过程自动记录

搅拌站的计量记录不仅反映搅拌系统的计量精度,更能反映出混凝土的实物质量,是一项重要的质量记录。一般搅拌站均设有各种原材料计量自动记录装置,即每盘混凝土的生产时间、各原材料的计量值均能自动存入电脑备查。一旦发生质量问题,可随时调出存盘,查出该混凝土在何月、何日、几时、几分生产,各种原材料计量值是多少。随着电子技术的发展,无纸记录式仪表已问世,使搅拌计量过程有可追溯性,便于日后查询。

6.搅拌过程信息传递和反馈

1)用户需求信息的传递。大部分搅拌站调度室与搅拌站操作室是分离的,这就要求用户名称、混凝土型号、工程部位必须准确及时通知操作员,防止错听、错搅混凝土型号。同时操作员应根据运距、部位、气温等调整好适宜的出厂坍落度。经验证明,混凝土出厂坍落度越小其经时损失越大;而且相同用水量,多次加水其坍落度小于一次性加水的混凝土坍落度。因此,在不超过极限水胶比的情况下,应尽可能考虑混凝土坍落度损失,搅拌时一次性加够水(试验室宜给出各型号混凝土极限水胶比)。

2)工地信息反馈。当班技术负责人应及时将到达各工地的混凝土坍落度、可泵性信息反馈给操作员,有条件时宜在搅拌操作室设对讲台,这样各泵车司机可直接将用户对混凝土需求迅速反馈给操作员,保障各工地泵送顺利进行。