引气防水剂使用要点

引气防水剂使用要点

影响混凝土掺引气防水剂的因素包括引气剂的种类和掺量、水灰比、水泥和砂、搅拌时间、养护和振捣等。除养护外,这些因素都通过含气量影响混凝土的性能。

(1)掺量 混凝土的含气量是影响进行防水混凝土施工质量的决定性作用因素,而含气量的多少,在已确定引气剂品种的条件下,首先主要取决于引气型防水剂的掺量。从提高抗渗性、改善提高混凝土内部控制结构及保持自己应有的混凝土工作强度问题出发,引气型防水剂掺量应以获得3%~5%的含气量为宜(松香酸钠的掺量约为中国水泥材料用量的0.01%~0.03%,松香热聚物的掺量约为0.01%)。

(2)水灰比与该防水剂混合的混凝土中气泡的产生与混凝土混合物的稠度有关。当水灰比较低时,混合稠度较大,不利于气泡的形成,降低了气体的含量。当水灰比较高时,掺合物稠度有利于气泡形成,气体含量增加。因此,水灰比不仅决定了混凝土内孔隙的数量和大小,而且还影响了气泡的数量和质量。为了使含气量不超过6%,保证混凝土的渗透性和强度,不同水灰比下气体铅成分的极限混合量如下:0.50.0.01%~0.05%、0.55.0.005%~0.03%、0.60.0.005%~0.01%。

(3)水泥与砂与水泥的比率影响混凝土的粘度。 水泥用量越大,混凝土的粘度越大,其含气量越小,为了获得一定的含气量,可以增加引气剂的用量;反之,如果砂用量大,混凝土的含气量会增加,应减少引气剂的用量。 砂的大小影响气泡的大小,砂越细,气泡的大小越小;砂越厚,气泡的大小越大。 但如果采用细砂,应增加混凝土配合比中的水泥用量和耗水量,并增加收缩。 因此,可根据当地情况选用中砂。

(4)拌和时间对混凝土含气量有明显影响。 一般情况下,随着搅拌时间的增加,气体含量先增加,搅拌2~3min时,气体含量达到最大值,如果继续搅拌,气体含量开始下降,其原因可视为搅拌的进程。 混合物中的氢氧化钙连续地与引气剂的钠皂反应以形成不溶性钙皂,这使得难以继续形成气泡。 同时,随着空气含量的增加,混凝土变得更粘稠,更难产生气泡,而当继续混合时,初始气泡持续破坏,并且比添加的气泡更多的气泡消失。 因此,随着搅拌时间的延长,掺气量逐渐减小,应通过试验确定合适的搅拌时间,一般比普通混凝土稍长,约2~3min。

(5)振动压实,各种振动都会降低混凝土的含气量,振动台和板式振动器捣实,含气量降低幅度小于插入式振动器,振动时间较长,含气量降低幅度较大。为了保证混凝土有一定的空气含量,振动时间不宜过长,用插入式振动器时,一般振动时间不应超过20秒。

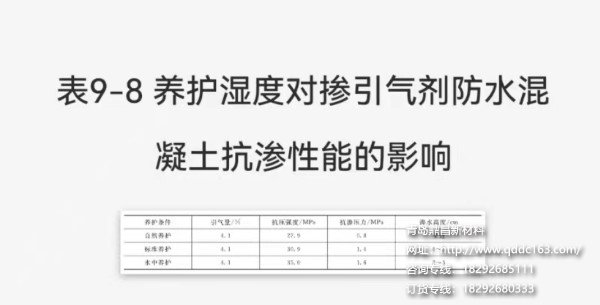

(6)养护 养护管理对于引气剂防水混凝土的抗渗性影响到了很大,要求在一定环境温度和湿度控制条件下可以进行研究养护。低温养护对引气剂防水施工混凝土结构尤其一些不利。养护工作湿度越大,对提高引气剂混凝土的抗渗性能越有利,如在一个合适不同温度的水中养护,则其抗渗性最佳。养护湿度对掺引气剂防水混凝土抗渗性能的影响分析见表9-8.

因此,采用气体导入型防水剂,提前利用材料的实际应用,并结合的实际环境情况,通过大量试验,确定防水剂用量和混凝土配合比,并注意静挡、浇筑过程中混凝土施工的振泡损失。混凝土浇筑完成后,及时盖,湿养护,确保其强度和防水能力的提高。